Wie Sie mit der 5S-Methode mehr Ordnung in Ihre Produktion bringen

In der modernen Zeit ist insbesondere für produzierende Unternehmen die kontinuierliche Optimierung unverzichtbar. Die Industrie 4.0 mit all Ihren Umbrüchen, das IoT oder auch ganz allgemein die fortschreitende, digitale Transformation erfordern neue Maßnahmen, um auf einem globalen, hoch anspruchsvollen Markt dauerhaft bestehen zu können. Methoden des Lean Managements sollen Verschwendungen aufdecken, unproduktive Nebenzeiten eliminieren und den Fokus eines jeden Mitarbeiters auf wertschöpfende Tätigkeiten legen. In loser Folge stellen wir hier bekannte und weniger bekannte Möglichkeiten der Produktivitätssteigerung vor. Vor einiger Zeit haben wir einen Ausflug in die fernöstliche Kultur des Kaizen gemacht und uns mit der Methodik der Wertstromanalyse befasst.

Im heutigen Teil unserer Reihe geht es um eine Vorgehensweise, die den eigenen Arbeitsplatz strukturiert organisieren soll: Die 5S-Methode.

Was ist die 5S-Methode?

Die 5S-Methode ist eine Vorgehensweise mit System zur optimierten Gestaltung des eigenen Arbeitsplatzes beziehungsweise der eigenen Arbeitsumgebung. Das Ziel der 5S-Methode ist klar definiert: Nicht wertschöpfende Tätigkeiten, also Verschwendung, minimieren.

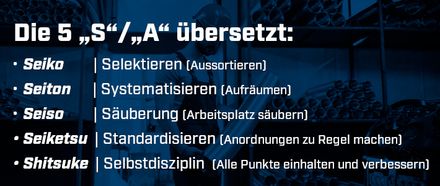

Die fünf „S“ der Methode werden von den japanischen Begriffen Seiri, Seiton, Seiso, Seiketsu und Shitsuke abgeleitet. Diese fünf Begriffe beschreiben die Methodik im Allgemeinen. Im deutschen Sprachraum ist die 5S-Methode auch unter „5A-Methode“ bekannt. Der Austausch der Buchstaben S und A beruht dabei auf der Übersetzung. Der Inhalt beider Methoden ist dabei identisch, nur die Bezeichnungen sind für den deutschen Sprachraum angepasst.

Sinngemäß übersetzen lassen sich die japanischen Begriffe mit:

Der Übersichtlichkeit halber werden wir uns in diesem Beitrag auf die „internationale“ Schreibweise der Methode mit fünf „S“ beschränken.

Welche Vorteile bringt mir die 5S-Methode im Arbeitsalltag?

Die 5S-Methode kann, eine konsequente Anwendung vorausgesetzt, unproduktive Suchzeiten von Materialien, Werkzeugen oder Betriebsmitteln vollständig eliminieren. Durch eine optimierte Anordnung von Dingen, die für wertschöpfende Tätigkeiten benötigt werden, lassen sich Transportaufwand und Wegezeiten auf ein absolut notwendiges Mindestmaß begrenzen. Auch unerwartete Ausfälle von Maschinen können durch die 5S-Methode in vielen Fällen verhindert oder rechtzeitig aufgedeckt werden. Lästige und ebenfalls höchst unproduktive Verwechselungen von Werkzeugen und Materialien gehören mit der 5S-Methode ebenfalls der Vergangenheit an.

Die 5S-Methode bringt also den immensen Vorteil mit sich, dass Verschwendung innerhalb der Produktionskette nachhaltig verringert wird. Da sich Mitarbeiter auf wertschöpfende Tätigkeiten konzentrieren können, steigt die Produktivität des durch die 5S-Methode optimierten Bereiches zuverlässig.

Positive Effekte der 5S-Methode auf die Arbeitssicherheit

Gerade im produzierenden Gewerbe ist ein Plus an Sauberkeit und Ordnung am Arbeitsplatz nicht nur ein Garant für eine erhöhte Wertschöpfung. Getreu der Formel „Ordnung + Sauberkeit = Sicherheit“ hat die 5S-Methode direkte Auswirkung auf die Arbeitssicherheit. Die 5S-Methode hat die Aspekte Sauberkeit und Ordnung als höchstes Ziel – und bringt somit die Sicherheit fast ganz automatisch mit sich.

Die 5S-Methode in der Anwendung

Im Zyklus des „5S“ werden die namensgebenden fünf Teilschritte durchlaufen, und zwar in einer feststehenden Reihenfolge von 1 bis 5.

Schritt 1: Seiki | Selektieren

Selektieren meint hier Sortieren im Sinne von Aussortieren. Alle Dinge, die für die Durchführung der eigentlichen Arbeit nicht gebraucht werden, werden zunächst gekennzeichnet und anschließend vom Arbeitsplatz entfernt. Dadurch steigt die Übersichtlichkeit am Arbeitsplatz – und mehr Raum für die wirklich benötigten Materialien und Arbeitsmittel.

Schritt 2: Seiton | Systematisieren

Für einen systematisch aufgeräumten Arbeitsplatz werden Werkzeuge, Materialien und Betriebsmittel so angeordnet, dass die Ordnung der Verwendungshäufigkeit oder der Reihenfolge der Verwendung entspricht. Arbeitsmittel, die regelmäßig und oft verwendet werden, sollen möglichst nahe am Ort der Verwendung gelagert werden. Das spart unnötige Wege und somit Zeit.

Wichtig: Alle Arbeitsmittel und deren Lagerorte sind so zu kennzeichnen, dass sie eindeutig zugeordnet sind. Dadurch lassen sich Abweichungen vom gewünschten Soll-Zustand schnell und einfach erkennen – und beseitigen.

Schritt 3: Seiso | Säuberung

Eine regelmäßige Säuberung des Arbeitsplatzes dient nicht nur der Aufrechterhaltung der Hygiene. Denn während des Reinigens der Arbeitsumgebung fallen Defekte oder Abweichungen an den Arbeitsmitteln beziehungsweise deren Fehlen zwangsläufig auf. Im Rahmen der Säuberung sind Ursachen für entstandene Verschmutzungen zu identifizieren und – nach Möglichkeit – nachhaltig zu beseitigen.

Schritt 4: Seiketsu | Standardisieren

Durch die Standardisierung von Arbeitsbereichen auch über Produktionslinien hinweg soll ermöglichen, dass sich jeder Mitarbeiter problemlos an einem Arbeitsplatz zurechtfindet. Dies soll nach einem Arbeitsplatzwechsel unproduktive Eingewöhnungs- und Neuorientierungszeiten minimieren. Als Maßnahmen zur Standardisierung eignen sich unter anderem eine arbeitsplatzübergreifende, immer gleiche Anordnung der Werkzeuge und Arbeitsmittel oder den Einsatz eines einheitlichen Farbcodes für Bodenmarkierungen. Definierte Standards können auch für die Reinigung der Arbeitsbereiche eingesetzt werden. In diesen Standards ist beispielsweise festgelegt, welche Bereiche, Flächen und Arbeitsmittel in welchen Intervallen gereinigt werden sollen und worauf bei der Reinigung besonders zu achten ist.

Für ein zuverlässig Aufdecken von Abweichungen vom Standard eignen sich 5S-Checklisten oder 5S-Auditformulare. Die hier dokumentierten Abweichungen dienen einer systematischen Erfassung und anschließenden Optimierung.

Schritt 5: Shitsuke | Selbstdisziplin

Ohne Selbstdisziplin kann die 5S-Methode keinen dauerhaften und nachhaltigen Erfolg erzielen! Denn nur mit ausreichend Selbstdisziplin lassen sich alle aufgestellten Regeln einhalten. Werden Abläufe systematisch überwacht und natürlich kontinuierlich verbessert, hat die 5S-Methode ihr Ziel erfüllt.

Langfristiges Konzept statt einmaliger Aktion

Wichtig zu wissen ist, dass die 5S-Methode keine einmalige Sache sein kann. Nur mit regelmäßiger Durchführung aller fünf Einzelschritte ist ein Erfolg sichergestellt. Im Sinne eines kontinuierlichen Verbesserungsprozesses muss die 5S-Methode fest in die Unternehmenskultur verankert werden. Auch als Teil des Arbeitsalltags muss die Methode bei allen Mitarbeitern akzeptiert und „gelebt“ werden. Das Management eines Unternehmens hat auch bei der 5S-Methode eine überaus wichtige Vorbildfunktion. Mitarbeiter müssen von der 5S-Methode zunächst überzeugt und dann langfristig begeistert werden.

Und bitte: Haben Sie Geduld! Denn erfahrungsgemäß dauert es eine gewisse Zeit, bis sich die Methode in der Firmenkultur etabliert hat. Bis 5S als Standard in ein Unternehmen integriert ist, sollte das Konzept immer wieder regelmäßig an den Arbeitsplätzen angewendet werden. Ansonsten droht ein Rückfall in den Zustand vor der Anwendung der 5S-Methode.

Die Vorteile der 5S-Methode

Ein Einsatz der 5S-Methode, eine zuverlässige Umsetzung vorausgesetzt, kann Verschwendung innerhalb eines Unternehmens beseitigen und gleichzeitig zu erhöhter Zeitersparnis beitragen. Die Qualität der produzierten Güter und Waren kann sich verbessern und eine höhere Sicherheit am Arbeitsplatz durch mehr Ordnung und Sauberkeit ist zu erwarten.

Die Nachteile der 5S-Methode

Die 5S-Methode ist per se nicht wertschöpfend, sondern nur als Möglichkeit einer erhöhten Wertschöpfung des Unternehmens in der Zukunft zu erachten. Damit die 5S-Methode wirkt, muss sich jeder Beteiligte in Selbstdisziplin üben – ein nicht immer einfaches Belangen. Bemängeln lässt sich an der 5S-Methode, dass sie weniger proaktiv, sondern vielmehr reaktiv-korrigierend in Betriebsabläufe eingreift. Dies kann unter Umständen zu erhöhter Unzufriedenheit bei der Belegschaft führen.

Fazit

Als Methode, die sich schnell „ausprobieren“ lässt, ist 5S zweifelsfrei einen Versuch wert. Ob ein Unternehmen im Bereich der Industrie 4.0 aktiv ist oder es sich eher um einen klassischen Betrieb ohne durchgeführte digitale Transformation handelt, ist für die 5S-Methode ohne Belang. Allerdings setzt die 5S-Methode, soll sie nachhaltigen, positiven Einfluss auf die Unternehmenskultur haben, eine hohe Selbstdisziplin aller Beteiligten voraus. Ein nicht immer ganz einfaches Unterfangen.

Quellen:https://refa.de/service/refa-lexikon/5s-methode

https://der-prozessmanager.de/aktuell/wissensdatenbank/5a-5s

https://www.lean-production-expert.de/5s-methode